Quy trình sản xuất cọc ống ván thép

Cọc ống ván thép hay còn gọi là cọc ván thép được sản xuất từ vật liệu thép tấm hoặc thép cuộn cán nóng. Cọc ống ván thép của Trường Thành được sản xuất từ vật liệu thép cacbon trơn, có độ bền kéo (MPa) và cường độ chảy (MPa) tùy theo từng mác thép, hoặc theo yêu cầu thiết kế của mỗi dự án và mỗi công trình. Sản phẩm cọc ống ván thép của Trường Thành được sản xuất theo tiêu chuẩn TCVN 9246, tiêu chuẩn ASTM A252, tiêu chuẩn JIS A 5530, tiêu chuẩn JIS A5525 hoặc các tiêu chuẩn tương đương. Quy trình sản xuất cọc ống ván thép được thực hiện theo các bước sau

1.Vật liệu chế tạo

1.1.Thép cuộn dùng chế tạo là thép Q345B hoặc tương đương.

- Giới hạn bền kéo: 470-630 MPa

- Giới hạn chảy: 355 Mpa

- Dung sai chiều dày thép cuộn: ±0.3mm

1.2. Vật liệu hàn:

- Que hàn: AWS 5.1-E7016

- Dây hàn MAG: AWS A5.18-ER70S-6, dây hàn lõi thuốc AWS 5.20- E71T-1

- Dây hàn tự động: AWS A5.17 –F7A56-EM12K

- Trang thiết bị công nghệ

- Trang thiết bị:

- Dây chuyền máy hàn xoắn ống

- Máy cắt tôn NC

- Máy hàn tự động, máy hàn MAG, máy hàn điện.

- Máy cắt ga_oxy.

- Máy lốc tôn, máy cát tôn, máy váp mép.

- Máy phun hạt kim loại, máy phun sơn.

- Cầu trục dầm đôi 30T

- Cầu trục 10T

- Trang bị công nghệ:

- Gá định vị, gá hàn ống, đồ gá, dưỡng kiểm góc vát, dưỡng kiểm tra lốc ống

- Nhân lực

- Nhà sản xuất phải chuẩn bị đầy đủ nhân lực để thực hiện dự án như: Cán bộ quản lý dự án, cán bộ kỹ thuật chuyên môn, công nhân lắp, công nhân hàn có tay nghề cao trong đó:

+ Công nhân hàn phải có tay nghề cao, đã hàn các sản phẩm tương tự.

- Bản vẽ quy trình công nghệ

- Nhà thầu phải chuẩn bị đầy đủ bản vẽ chế tạo, bản vẽ lắp đặt, quy trình chế tạo tại xưởng, quy trình hàn, quy trình làm sạch, sơn sản phẩm đã được chủ đầu tư phê duyệt.

- Tập kết vật tư về nhà máy Trường Thành

- Toàn bộ vật tư thép cuộn Q345B sẽ được tập tư về nhà máy Trường Thành với đầy đủ chủng loại, quy cách và các chứng chỉ CO, CQ theo hồ sơ đệ trình.

- Tiến hành lấy mẫu thí nghiệm mỗi chủng loại chiều dày tôn lấy 01 tổ hợp mẫu bao gồm (01 mẫu kéo, 01 mẫu uốn và 01 mẫu thành phần hóa học).

- Sau khi có kết quả thí nghiệm đạt yêu cầu kỹ thuật sẽ tiền hành lập biên bản nghiệm thu đồng ý đưa vào sử dụng.

- Quy trình lấy mẫu vật liệu

Quy trình lấy mẫu vật liệu được tuân thủ theo các bước sau:

6.1. Thành phần tham gia lấy mẫu:

Đại diện Chủ đầu tư, đại diện Tư vấn giám sát, đại diện Tổng thầu EPC và đại diện đơn vị sản xuất (Nhà sản xuất).

6.2. Hình thức và Quy cách lẫy mẫu thép:

6.2.1 Thành phần tham gia lấy mẫu thí nghiệm chọn ngẫu nhiên các cuộn thép và đánh dấu xác nhận trên cuộn thép. Mẫu được cắt trực tiếp từ thép cuộn bằng máy cắt gió đá, sau đó để nguội tự nhiên trước khi đóng thùng bảo quản.

6.2.2 Quy cách lấy mẫu: Mẫu thí nghiệm được cắt có kích thước tối thiểu 300 x 300mm hoặc theo yêu cầu của đơn vị thí nghiệm.

6.2.3 Số lượng mẫu: Mỗi số heat lô thép nhập về, theo chiều dày thiết kế, mỗi 50 tấn lấy 01 mẫu, trên 50 tấn lấy 02 mẫu.

6.3. Bảo quản mẫu

6.3.1. Trước khi lựa chọn mẫu thí nghiệm cần phải xác định rõ mục đích yêu cầu của việc thí nghiệm, để lấy đủ lượng mẫu đại diện cần thiết.

6.3.2. Mỗi tổ hợp mẫu có thể nhiều đoạn được cắt ra hoặc đoạn hoặc một tấm nhỏ phải đảm bảo các yêu cầu sau:

- Cùng một cuộn thép (hoặc tấm thép cùng thành phần);

- Được lấy ở cùng một địa điểm, theo bề mặt;

6.3.3. Mẫu vật liệu được đưa về phòng thí nghiệm cần được bảo quản trong phòng (nhà). Phòng để mẫu phải thoáng, mát, có độ ẩm tương đối khoảng 80%, nhiệt độ trong phòng không quá 30 oC và không chịu tác động của lực đột biến; có lối đi rộng rãi, để mẫu phải tránh được mưa, nắng, ngập nước, thuận tiện cho việc tìm lấy mẫu. Các thùng đựng mẫu được xếp một lượt (không chồng lên nhau) ở sàn hoặc trên giá, sắp xếp sao cho phía dán nhãn mẫu quay về hướng dễ nhìn thấy. Thời gian bảo quản mẫu không quá 60 ngày kể từ ngày lấy mẫu đến khi bắt đầu thí nghiệm.

6.4. Đóng gói, vận chuyển mẫu

6.4.1. Thùng đựng mẫu (thùng mẫu) được đóng bằng gỗ cứng hoặc vật liệu tương tự, có kích thước: (chiều dài nhân chiều rộng nhân chiều cao) bằng từ 50 cm x 40 cm x 40 cm đến 60 cm x 40 cm x 50 cm, đảm bảo không bị biến dạng khi đựng một khối lượng mẫu từ 50 kg đến 70 kg; thùng phải có nắp đậy.

6.4.2. Mẫu vật liệu được xếp vào thùng mẫu đậy nắp; Trên mỗi một thùng ghi các thông tin sau: số hiệu thùng, tên công trình, số lượng và ký hiệu mẫu trong thùng; Các thông tin đó có thể dùng sơn ghi trực tiếp lên thùng hoặc ghi chép vào nhãn mẫu để vào thùng và dán trên nắp thùng ở vị trí dễ nhìn thấy.

6.4.3. Bốc mẫu lên phương tiện vận chuyển phải cẩn thận, nhẹ nhàng, không được vứt từ trên cao xuống, các thùng mẫu không được xếp chồng lên nhau, phương tiện vận chuyển phải đảm bảo tránh được mưa, nắng và cách ly với nhiệt độ cao trong quá trình vận chuyển.

6.4.4. Trong quá trình vận chuyển đảm bảo phải có sự giám sát thường xuyên nhằm phát hiện và xử lý kịp thời các vấn đề có thể dẫn đến sự mất mát, thất lạc, hư hỏng mẫu.

6.4.5. Mẫu được chuyển đến phòng thí nghiệm, việc bốc dỡ khỏi phương tiện vận chuyển phải cẩn thận, theo thứ tự từ ngoài vào trong, nâng lên đặt xuống nhẹ nhàng khi chuyển mẫu vào khu vực lưu mẫu ở phòng thí nghiệm. Phải lập biên bản giao nhận mẫu với nội dung đầy đủ về thông tin về công trình, số lượng mẫu, các yêu cầu về thí nghiệm, thời gian nhận kết quả,…

6.4.6. Tiêu chuẩn lấy mẫu: lấy mẫu theo tiêu chuẩn TCVN 4398 (ISO 377).

6.5. Các chỉ tiêu lấy mẫu

6.5.1. Chỉ tiêu lấy mẫu đối với thép cuộn:

- Thép cuộn Q345B được lấy mẫu thí nghiệm theo tiêu chuẩn

- Kiểm tra thí nghiệm độ bền kéo của vật liệu: Theo tiêu chuẩn TCVN 4398 (ISO 377); Tần suất: Mỗi số heat lô thép nhập về, theo chiều dày. Cứ 50 tấn lấy 1 mẫu, trên 50 tấn lấy 2

mẫu.

- Kiểm tra thí nghiệm độ bền uốn của vật liệu: Theo tiêu chuẩn TCVN 8310 (ISO 4136); Tần suất: Mỗi số heat lô thép nhập về, theo chiều dày. Cứ 50 tấn lấy 1 mẫu, trên 50 tấn lấy 2

mẫu.

- Kiểm tra thành phần hóa học của vật liệu đầu vào: Tần suất: Mỗi số heat lô thép nhập về, theo chiều dày. Cứ 50 tấn lấy 1 mẫu, trên 50 tấn lấy 2 mẫu.

6.5.2. Chỉ tiêu lấy mẫu đối với ống thép:

- Theo hợp đồng số lượng mẫu thử theo xác suất, Chủ đầu tư kiểm tra đột xuất khi có nghi ngờ. Chỉ tiêu mẫu thử lấy từ 01 phôi mẫu bao gồm:

- Mẫu thử kéo mối hàn: 01 mẫu theo tiêu chuẩn TCVN 8310 (ISO 4136)

- Mẫu thử độ nén bẹp: 01 mẫu theo tiêu chuẩn TCVN 8310 (ISO 4136)

6.5.3. Chỉ tiêu lấy mẫu đối với sơn phủ

- Kiểm tra độ bám dính của lớp sơn: theo tiêu chuẩn ASTM D4541.

- Kiểm tra độ dãn dài của lớp sơn: theo tiêu chuẩn ASTM D412

Tần suất: theo quy định trong hợp đồng, 100 ống hoặc 4.000 lít sơn lấy 1 tổ hợp mẫu (3 mẫu) với sơn ngoài ống. Tần suất 100 ống hoặc 1.000 lít sơn lấy 1 tổ hợp mẫu (3 mẫu) với sơn trong ống

6.5.3.1. Phương pháp lấy mẫu

Nếu lấy mẫu trực tiếp từ bể chứa cuối cùng của công đoạn sản xuất thì phải khuấy kỹ, sau đó lấy bằng dụng cụ thích hợp ở 3 điểm; gần mép bể, giữa bể và đáy bể.

Nếu lấy mẫu trong quá trình nạp sản phẩm vào thùng để chuyển đi thì phải lấy mẫu ít nhất vào lúc bắt đầu, giữa và kết thúc quá trình nạp sản phẩm vào thùng.

Phải lọc mẫu trước khi cho vào bình đựng mẫu cũng giống như quá trình lọc sản phẩm trước khi đóng thùng.

6.5.3.1. Lấy mẫu ở giai đoạn hai (giai đoạn lưu thông)

- a) Lô hàng là một lượng thùng chứa có cùng chất lượng được sản xuất trong cùng thời gian, có cùng công thức pha chế với các nguyên liệu có cùng chất lượng.

- b) Sau khi đã chọn số thùng phải lấy mẫu, tiến hành tiếp các thủ tục sau:

- Mở từng thùng đã lựa chọn, kiểm tra sự có mặt của màng, sự tách lớp của các chất bên trong (thí dụ như nước, dung môi hoặc các chất lạ).

- Sau khi đã lấy toàn bộ lớp màng (nếu có) chọn một thìa hoặc một đũa khuấy có kích thước tương ứng thăm dò trong thùng, ghi lại tình trạng lắng (có nghĩa mềm, cứng hoặc khô cứng).

- Đối với loại lắng mềm có thể sử dụng khuấy cơ học. Hoặc nếu được, quay ngược thùng lại nếu nắp đậy an toàn, và để ngược như vậy trong khi kiểm tra các thùng khác và cuối cùng có thể lắc và lăn trong thùng để bột màu và dung môi tương hợp lại.

- Sau khi đã khuấy, lắc cho các chất chứa trong thùng đồng nhất, dùng dụng cụ lấy mẫu, chuyển mẫu sang hộp đựng mẫu, nạp mẫu cho đầy hộp sao cho chừa lại một khoảng không khí bằng 5% thể tích. Đóng hộp lại và ghi nhãn cho hộp mẫu.

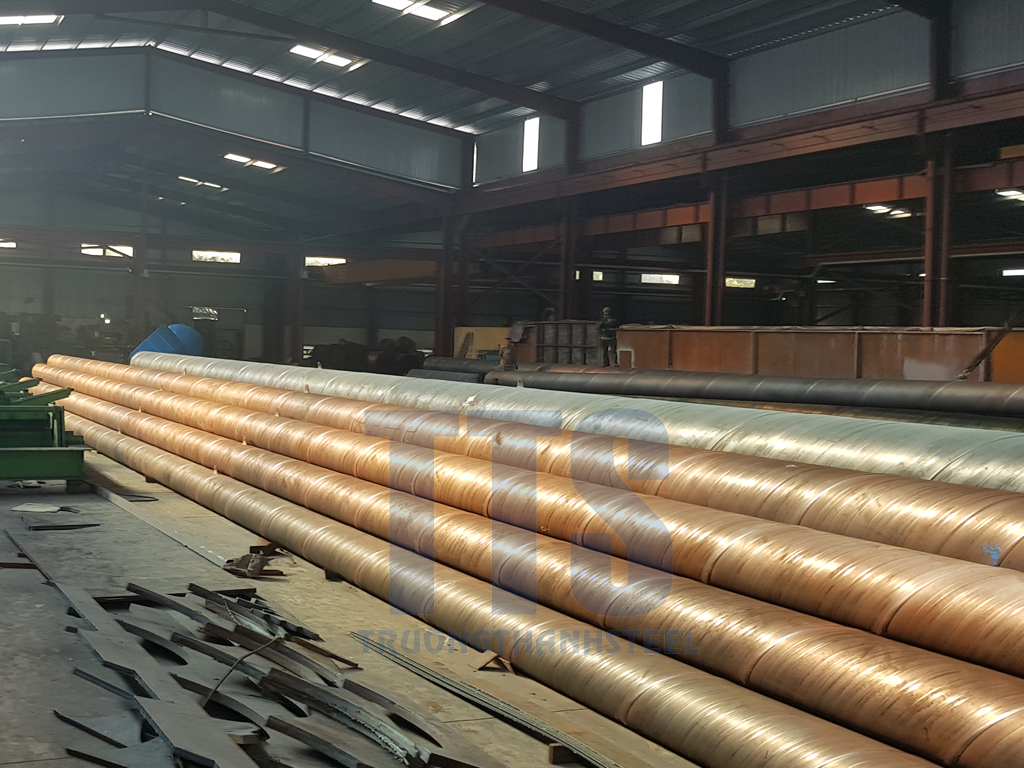

- Chế tạo ống hàn xoắn tại Trường Thành

7.1 Sơ đồ công nghệ và quy trình sản xuất ống:.

Sơ đồ dây chuyền sản xuất ống thép hàn xoắn

Dây chuyền sản xuất ống thép hàn xoắn gồm các cụm máy như sau:

- Cụm nhận phôi thép cuộn: Cụm này có trục lulo và má ép 2 bên được điều chỉnh bằng các pít tông thủy lực.

- Cụm máy duỗi cán phẳng tôn từ cuộn thép: cụm có 3 trục lulo kép được điều chỉnh bằng 2 pít tông thủy lực đặt 2 bên.

- Cụm nối 2 đầu thép cuộn: gồm máy cắt plasma để cắt và vát mép các đầu thép, bộ phận định vị và máy hàn nối.

- Bộ phận vát mép 2 cạnh bên tấm thép và làm sạch.

- Bộ phận dẫn hướng gốc vào máy tạo hình được điều chỉnh bằng 2 piston. - Cụm máy tạo hình: Gồm các bánh xe cuốn ống được điều chỉnh bằng thủy lực và máy hàn mặt trong ống.

- Cụm dẫn hướng ra của ống: gồm khung định vị, máy cắt plasma, máy hàn mặt ngoài, các bánh xe thép dãn ống ra khỏi dây chuyền. Toàn bộ hệ thống được đặt trên khung thép hình chắn chắn có các bánh xe di động ngang, được điều chỉnh bằng pít tông thủy lực.

Các ưu điểm của dây chuyền công nghệ được áp dụng:

- Dây chuyền đi kèm nhiều thiết bị đồng bộ tự động nên công tác sản xuất ống nhanh, chất lượng ống tốt, công tác quản lý chất lượng sản phẩm thuận lợi, vật liệu thép bị thải loại ít hơn so với sản xuất ống bằng máy lóc loại 4 trục, rút ngắn thời gian sản xuất.

- Biện pháp sản xuất chi tiết.

8.1 Vật liệu thép:

- Vật liệu phôi thép đảm bảo chất lượng theo Q345B, thép phôi dạng cuộn, khổ thép 1500 mm (sản xuất ống cọc thép D1200mm) chiều dày 19mm đáp ứng theo yêu cầu của hồ sơ thiết kế từng loại ống

- Nguồn thép: Thép nhập khẩu từ Nhật Bản, Hàn Quốc, Trung Quốc… hoặc thép trong nước Fomorsa

- Nạp phôi thép lên dây chuyền:

- Thiết bị sử dụng: Sử dụng 02 cầu trục 30 tấn chạy bằng mô tơ điện có thiết bị điều khiển từ xa.

- Cách nạp phôi thép: Sử dụng cáp hoặc xích lồng trong cuộn thép dùng cổng trục cẩu cuộn thép đặt vào vị trí nhận phôi điều chỉnh hệ thống thủy lực chỉnh cuộn thép đúng tâm trước khi duỗi thẳng. Cuôn thép được kẹp chặt nhờ 2 đầu côn điều khiển bằng thủy lực để không bị xê dịch trong quá trình sản xuất.

8.3. Cán phẳng:

Thép sẽ được chạy qua 3 cặp rulo cán tạo độ phẳng tấm thép, cắt đầu thép thẳng bằng máy cắt plasma.

- Hàn nối 2 cuộn thép:

- Thiết bị sử dụng là máy hàn hồ quang chìm hiệu lincoln DC 1500 A, có thiết bị thu hồi thuốc

- Vật liệu hàn: dây hàn dạng cuộn phi 4.0 mm.

- Đầu và cuối cuộn thép được cắt phẳng bằng máy cắt plasma. Vát mép chữ V, dùng máy mài cầm tay làm sạch sau đó sẽ hàn nối 2 đầu cuộn thép bằng máy hàn hồ quang chìm tự động.

- Công nhân vận hành phải đảm bảo công tác cắt, vát mép thép, vệ sinh và cấp liệu cho máy hàn hoạt động.

8.5. Phay hai cạnh thép :

- Phay 2 cạnh bên tấm thép để ghép nối. Cuộn thép sau khi cán phẳng 2 cạnh bên sẽ không tuyệt đối song song vì vậy phải tiến hành phay tạo độ thẳng và vát mép dạng chữ X cho mối hàn giữa 2 cạnh, sử dụng máy phay chuyên dụng. Máy phay hoạt động liên tục trong quá trình làm việc. Yêu cầu điều chỉnh máy phay với khoảng cách giữa 2 lưỡi dao phay là nhỏ hơn chiều rộng nhỏ nhất của cuộn thép. Vệ sinh đảnh gỉ hai mép tôn bằng máy phay chổi quét và đá mài quay.

- Công nhân vận hành phải đảm bảo công tác kiểm tra chất lượng vát mép, hai cạnh tôn sạch rỉ, thu dọn dăm thép.

8.6. Tạo hình ống:

Tôn sẽ được đưa vào cụm máy tạo hình. Yêu cầu kiểm tra đảm bảo 2 mép của tôn luôn vừa sát nhau, không được phép chồng lên nhau hoặc kích đẩy nhau. Công nhân vận hành ở công đoạn này phải theo dõi điều chỉnh liên tục để ống đảm bảo chất lượng yêu cầu kỹ thuật theo tiêu chuẩn TCVN 9245:2012 độ phẳng 2 mép tấm thép không vượt quá 1mm, đường kính ống thép đảm bảo không bị sai lệch.

8.7. Hàn trong:

- Thiết bị: Máy hàn hồ quang chìm tự động Lincoln DC1500A, thiết bị cấp và thu hồi thuốc hàn.

- Vật liệu hàn: dây hàn dạng cuộn phi 4.0 mm.

- Hàn trong được thực hiện tại điểm 2 mép tôn gặp nhau. Hàn nối 2 mép trong của tôn. Yêu cầu mối hàn phải liên tục, ngấu đều, không bị rỗ nứt, ngậm xỉ. mối hàn đầy đều không lõm.

- Công nhân vận hành ở công đoạn này phải đảm bảo cường dộ dòng diện cho máy hàn hoạt động, xử lý đánh dấu mối hàn nếu phát hiện lỗi, cấp liệu cho máy hàn hoạt động, thu gom vệ sinh xỉ thuốc hàn thải ra.

- Hàn ngoài:

- Thiết bị: Máy hàn hồ quang chìm tự động Lincoln DC1500A, thiết bị cấp và thu hồi thuốc hàn.

- Vật liệu hàn: dây hàn dạng cuộn phi 4.0 mm.

- Hàn ngoài được thực hiện để hàn nối 2 mép ngoài của tôn. Yêu cầu mối hàn phải liên tục, ngấu đều, không bị rỗ nứt, ngậm xỉ, mối hàn đầy đều không lõm.

- Công nhân vận hành ở công đoạn này phải đảm bảo cường dộ dòng diện cho máy hàn hoạt động, xử lý đánh dấu mối hàn nếu phát hiện lỗi, cấp liệu cho máy hàn hoạt động, thu gom vệ sinh xỉ thuốc hàn thải ra.

8.9. Cắt ống, chuyển ống ra khỏi dây chuyền:

- Thiết bị: máy cắt plasma, thước thép.

- Khi đã hoàn thiện công đoạn hàn, ống sẽ được đưa ra bằng hệ thống con lăn dẫn hướng. Khi ống đủ chiều dài theo yêu cầu, máy cắt plasma sẽ cắt tự động ống thành từng đoạn. Yêu cầu mặt cắt phải phẳng, gọn.

- Công nhân vận hành ở công đoạn này phải thực hiện công tác đo đánh dấu chiều dài ống, ghi số hiệu ống, ghi nhật ký, kiểm tra sơ bộ chất lượng ống, phát hiện xử lý hiệu chỉnh kịp thời các lỗi nếu có trong dây chuyền sản xuất, cắt đoạn ống theo yêu cầu.

8.10. Cẩu ống, kiểm tra sửa lỗi hoàn thiện ống:

- Thiết bị: Cầu trục 30 T, bệ lulo xoay ống, máy mài xử lý mối hàn, máy hàn CO2, máy nén khí.

- Vật liệu hàn: dây hàn lõi thuốc dạng cuộn phi 1,2mm .

- Ống sau khi cắt thành từng đoạn sẽ được đưa ra vị trí kiểm tra chất lượng bằng mắt thường. Trong trường hợp phát hiện bất cứ lỗi nào thì sẽ được xử lý ngay trước khi chuyển qua công đoạn vát mép.

- Công nhân vận hành ở công đoạn này phải sửa toàn bộ lỗi các mối hàn phát hiện bằng mắt thường cả 2 mặt trong và ngoài, xử lý hàn lại mối hàn nối giữa 2 cuộn tôn.

8.11 Kiểm tra UT trước khi giao hàng (đối với cọc đóng và ống áp lực) ( nếu có):

- Siêu âm kiểm tra đường hàn:

Thiết bị: Máy mài, máy siêu âm hiệu SONOSCREEN-ST10 của Đức, chất tiếp âm bằng hồ.

Trước khi quét chất tiếp âm làm sạch mối hàn bằng máy mài dạng chổi, siêu âm kiểm tra 100% đường hàn.

Ống kiểm tra đường hàn bằng phương pháp siêu âm nếu phát hiện lỗi thì sẽ được chuyển đến vị trí sửa lỗi để sửa và kiểm tra lại bằng siêu âm, ống sau khi kiểm tra bằng phương pháp siêu âm đã đạt được chuyển sang bước làm sạch và sơn (nếu có) hoặc cẩu đưa đến bãi tập kết chờ giao hàng.

8.12. Hàn chi tiết khóa cừ và móc cẩu:

- Ống cọc được đặt trên đồ gá hàn ống chuyên dụng (Đồ gá quay tự định tâm). Sử dụng giá đỡ biện pháp để định vị và căn chỉnh chi tiết khóa cừ. Dùng máy hàn bán tự động để hàn chi tiết khóa cừ vào ống. Sau đó tiến hành gá và hàn móc cẩu theo đúng vị trí thiết kế

8.13. Kiểm tra trước khi chuyển công đoạn làm sạch và sơn (nếu có) :

- Nhà thầu chuẩn bị đầy đủ các thiết bị: Máy siêu âm cầm tay, thước kẹp đo chiều dày, thước laze đo chiều dài, đo đường kính. Các thiết bị nghiệm thu phải được dán tem kiểm định và còn thời hạn kiểm định.

- Nhà thầu mời chủ đầu tư và các thành phần của chủ đầu tư nghiệm thu ống thô trước khi làm sạch và sơn phủ.

- Chủ đầu tư có thể chỉ định phòng thí nghiệm độc lập hoặc các đơn vị có năng lực chuyên môn và thiết bị nghiệm thu theo yêu cầu cho công tác nghiệm thu.

- Nhà thầu trình hồ sơ sản xuất của từng ống thép: Hồ sơ của mỗi ống thép được thể hiện bước xoắn, tổng chiều dài đường hàn, chiều dài của ống, độ dày của vật liệu, đường kính ống và các lỗi mối hàn trên ống đã được sửa chữa trước đó.

- Căn cứ vào hồ sơ ống và hồ sơ nghiệm thu nội bộ: Chủ đầu tư hoặc thành viên đoàn nghiệm thu có thể kiểm tra nghiệm thu lại bất kỳ bộ phận nào của ống hoặc có thể kiểm tra lại toàn bộ lô ống.

- Đối với những ống chưa đạt yêu cầu sẽ được tổ nghiệm thu đánh giá và thống nhất các lỗi cần phải sửa chữa lại.

- Các ống đạt chất lượng theo yêu cầu sẽ được xác nhận nghiệm thu công đoạn và chuyển sang làm sạch và sơn phủ.

8.14. Nghiệm thu và chuyển công đoạn làm sạch và sơn bảo vệ (nếu có) :

- Làm sạch

- Dùng phương pháp bắn hạt mài hoặc các phương pháp tương đương làm sạch bề mặt đạt tiêu chuẩn yêu cầu:

- Tiêu chuẩn áp dụng cho việc làm sạch bề mặt sẽ phải tuân thủ những tiêu chuẩn tối thiểu đề cập trong bảng dưới đây:

Phương pháp làm sạch bề mặt | Tiêu chuẩn | ||

Độ sạch | Độ nhám | Hàm lượng muối | |

Hạt mài khô | Sa 2.5 | 35-75µm | ≤ 25 mg/m2 |

Xử lý cơ học | St3 | N/A | ≤ 25 mg/m2 |

Bảng 1 | |||

- Hạt mài sử dụng cho phương pháp làm sạch phải đạt tiêu chuẩn về kích thước hạt, độ cứng, độ sạch, không chứa muối, tạp chất bẩn.

- Đối với các khu vực khó, không thể sử dụng phương pháp bắn hạt mài, có thể xử lý theo phương pháp cơ học đạt độ sạch tối thiểu St3.

- Sơn

Các bước tiến hành:

Công tác sơn được tiến hành khi công tác làm sạch bề mặt đạt yêu cầu và thực hiện theo sơ đồ sơn cũng như các chỉ dẫn khác (nếu có) của nhà sản xuất sơn. Các bước áp dụng sơn được tiến hành như sau:

Bước 1: Kiểm tra chất lượng làm sạch bề mặt theo tiêu chuẩn tại bảng 1

Bước 2: Áp dụng sơn 2 lớp với độ dày sơn khô 400 µm.

Bước 3: Kiểm tra độ dày và sơn dặm (touch-up) những chỗ cần thiết.

Bước 5: Kiểm tra lần cuối (final inspection).

- Bàn giao sản phẩm

- Cọc ống thép đạt tiêu chuẩn chất lượng của dự án sẽ được nghiệm thu xuất xưởng, vận chuyển và bàn giao cho CĐT tại công trường thi công.

- Tại công trường, CĐT và nhà thầu thi công chuẩn bị bãi tập kết và cẩu có trọng tải lớn để hạ ống cọc.

Trường Thành Steel đáp ứng mọi yêu cầu về vật tư, yêu cầu kỹ thuật của sản phẩm cho các các công trình, Quý khách hàng vui lòng liên hệ: phòng kinh doanh

CÔNG TY TNHH XÂY DỰNG TRƯỜNG THÀNH

Số điện thoại liên hệ Zalo/Hotline 24/7: 0941 789 585

E.mail: ongtheptruongthanh@gmail.com

Bài viết liên quan

![]()

Quy trình lấy mẫu vật liệu đầu vào trong sản xuất ống thép hàn xoắn

![]()

Giải pháp chống ăn mòn đường ống nước thải hiệu quả và bền vững

![]()

Ứng dụng của ông thép hàn xoắn cho các công trình biển

![]()

Ống thép hàn xoắn – Giải pháp tốt nhất cho các dự án sử dụng đường ống cỡ lớn

![]()

Tư vấn bán hàng ống thép và phụ kiện

![]()

Khối lượng riêng của thép - Cách tính trọng lượng ống thép

![]()

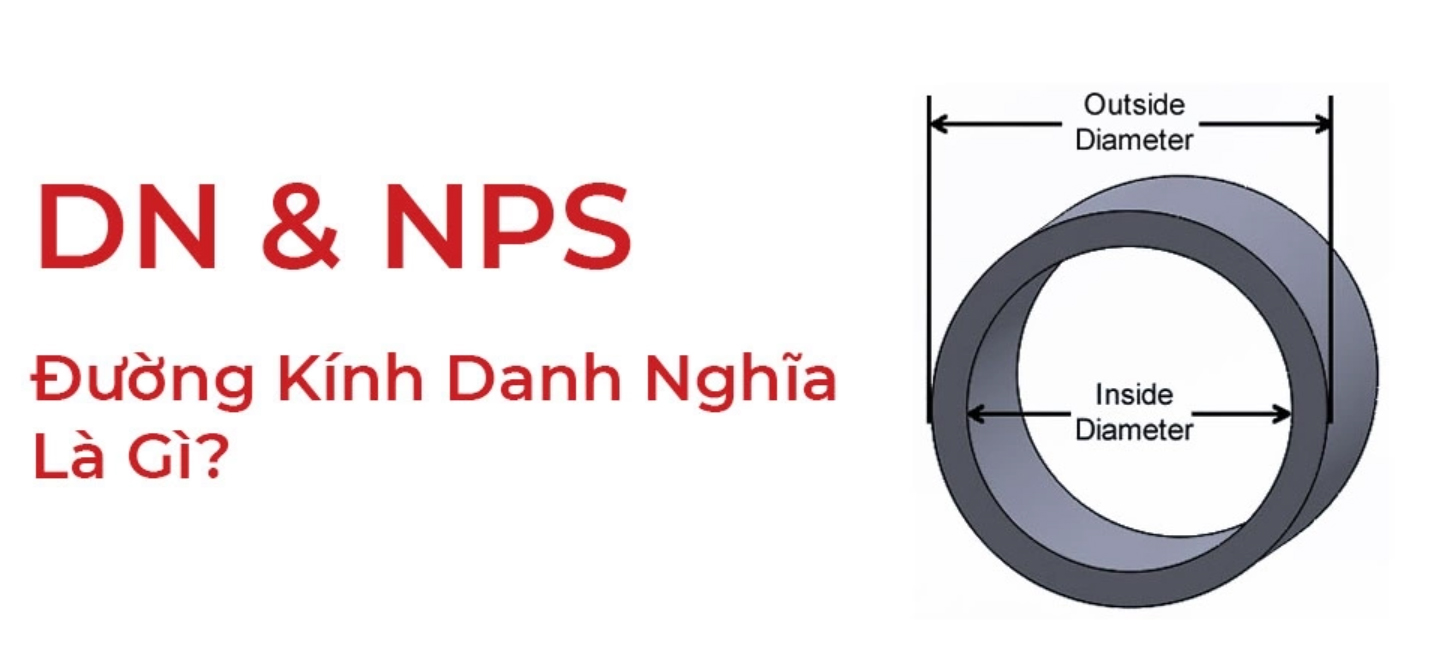

Đường kính danh nghĩa là gì? Thực tế ứng dụng

![]()

Một số tiêu chuẩn ống thép thông dụng theo tiêu chuẩn của Việt Nam và Quốc tế